發(fā)布時(shí)間:所屬分類:電工職稱論文瀏覽:1次

摘 要: 摘 要 采用低碳(C0.05)NiCrMo設(shè)計(jì)并使用Thermo-Calc軟件、光學(xué)顯微鏡、掃描以及透射電鏡等手段,研究了淬火工藝對(duì)超高強(qiáng)海工用鋼組織細(xì)化和力學(xué)性能的影響。結(jié)果表明,這種鋼在910℃淬火和525℃時(shí)效發(fā)生二次硬化,其最高峰值硬度為369 HV,在700℃時(shí)效空冷后得到二次馬

摘 要 采用低碳(C<0.05)NiCrMo設(shè)計(jì)并使用Thermo-Calc軟件、光學(xué)顯微鏡、掃描以及透射電鏡等手段,研究了淬火工藝對(duì)超高強(qiáng)海工用鋼組織細(xì)化和力學(xué)性能的影響。結(jié)果表明,這種鋼在910℃淬火和525℃時(shí)效發(fā)生二次硬化,其最高峰值硬度為369 HV,在700℃時(shí)效空冷后得到二次馬氏體組織,其峰值硬度達(dá)到361 HV。在 820~910℃淬火時(shí),隨著淬火溫度的降低使用Thermo-Calc軟件計(jì)算出的(Nb,Ti)C平均粒子半徑明顯減小,細(xì)小的(Nb,Ti)C粒子能有效抑制奧氏體晶粒的長(zhǎng)大,提高基體中大小角度晶界密度,強(qiáng)韌性提高,其中820℃淬火強(qiáng)度最高達(dá)到1084 MPa,-80℃ V型沖擊功為76 J,斷口纖維率為100%。斷口形貌和裂紋擴(kuò)展結(jié)果表明,細(xì)化的組織和第二相能阻礙韌窩的擴(kuò)展斷裂,細(xì)化的板條束和板條塊能顯著改變裂紋擴(kuò)展方向,裂紋擴(kuò)展路徑的最大單位長(zhǎng)度為15 μm,因此具有較高的低溫韌性。

關(guān)鍵詞 金屬材料,低碳超高強(qiáng)度海工鋼,淬火溫度,組織細(xì)化,裂紋擴(kuò)展

使用高韌超高強(qiáng)度海工鋼不僅可降低船舶構(gòu)件自身的重量、節(jié)約能源,還能增大船舶的載重量、推動(dòng)海洋浮式結(jié)構(gòu)的大型化、增加深潛器的下潛深度[1]。對(duì)于強(qiáng)度較低的海工用鋼,其韌性提高的潛力尚大。但是,隨著其強(qiáng)度和合金含量的不斷提高,解決超高強(qiáng)海工鋼的韌性、焊接性成為矛盾的焦點(diǎn)。目前,國(guó)內(nèi)使用的海工用鋼的強(qiáng)度都低于1000 MPa[2,3],尤其對(duì)于高韌超高強(qiáng)度海工鋼的使用和研究比較少。為了提高傳統(tǒng)的超高強(qiáng)度鋼的強(qiáng)度,增加C和其它合金元素的含量導(dǎo)致其韌性和焊接性降低[4,5]。本文對(duì)傳統(tǒng)海工用鋼合金成分體系進(jìn)行優(yōu)化設(shè)計(jì),大幅度降低C(<0.05)含量,使材料位于Gravile易焊接區(qū)[6]。C是影響強(qiáng)度和淬透性最強(qiáng)的合金元素,必須合理配置Ni、Cr、Mo的含量以彌補(bǔ)降低C含量引起的強(qiáng)度和淬透性的降低。采用多元少量(高Ni、低 Cr、Mo)合金化的原則提高淬透性,通過Cr、Mo的固溶、析出提高強(qiáng)度并用高Ni和在回火過程中形成的富Ni逆轉(zhuǎn)變奧氏體提高韌性,發(fā)揮微合金元素Nb、 Ti復(fù)合析出細(xì)化晶粒的作用以進(jìn)一步提高強(qiáng)韌性,在此基礎(chǔ)上探索淬火工藝對(duì)低碳超高強(qiáng)海工鋼的微觀組織和力學(xué)性能的影響。

1 實(shí)驗(yàn)方法

使用50 kg真空冶煉爐冶煉實(shí)驗(yàn)用鋼,其化學(xué)成分列于表1。

鍛坯的尺寸為 60 mm×110 mm×150 mm。將鍛坯加熱到 1150℃保溫 2 h,經(jīng)過 7 道次熱連軋軋制成 12 mm 厚度的板坯,終軋溫度為 900℃,軋后空冷。沿軋制鋼板的橫向取樣,將其在 910℃保溫 1 h 后淬火,在 400~700℃(間隔 25℃)進(jìn)行2 h時(shí)效,在溫度分別為820、850、880、910℃的箱式爐中保溫 1 h 后淬火,并在 550℃回火 2 h 后空冷。按照國(guó)標(biāo) GB/T228.1-2010、GB/T229-2007 要求分別進(jìn)行室溫拉伸、-80℃低溫Charpy沖擊實(shí)驗(yàn)。使用VH-5型維氏硬度計(jì)測(cè)試910℃淬火后在不同溫度時(shí)效的試樣的硬度,載荷為5 kg。用濃度為4%(體積分?jǐn)?shù))的硝酸酒精溶液侵蝕熱處理后的試樣,然后用S4300冷場(chǎng)發(fā)射掃描電鏡(SEM)觀測(cè)顯微組織,并用過飽和苦味酸腐蝕不同溫度淬火試樣并對(duì)其晶粒尺寸進(jìn)行測(cè)量統(tǒng)計(jì)。拋光的樣品在10%(體積分?jǐn)?shù))高氯酸酒精溶液中電解拋光(時(shí)間10 s,電壓20 V),用電子背散射衍射(EBSD)測(cè)定大小角度界面以及界面密度等,掃描區(qū)域?yàn)?20 μm×120 μm,步長(zhǎng)為0.2 μm;透射電鏡試樣經(jīng)機(jī)械減薄后在-20℃,35 V高氯酸乙醇溶液進(jìn)行“雙噴”減薄,用HITACHI H-800和F30透射電鏡觀察精細(xì)結(jié)構(gòu)。

2 實(shí)驗(yàn)結(jié)果

2.1 時(shí)效硬度及其組織變化

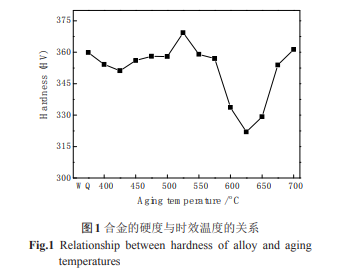

圖 1 給出了910℃淬火后不同時(shí)效溫度變化的硬度曲線。可以看出,在低碳 NiCrMo 鋼的時(shí)效過程中硬度先下降后上升,隨著時(shí)效溫度的提高硬度重新下降后又上升。在525℃時(shí)效時(shí)出現(xiàn)了二次硬化,最高峰值硬度為 369 HV,625℃時(shí)效時(shí)硬度最低,最低硬度為322 HV;在700℃時(shí)效重新出現(xiàn)峰值硬度,最高硬度達(dá)到361 HV。

圖2給出了不同時(shí)效溫度的組織形貌。可見在 450~525℃時(shí)效時(shí)馬氏板條發(fā)生回復(fù)和合并并變得模糊,還觀察到少量碳化物在晶界和板條間開始析出,如圖2a, b所示。在600℃時(shí)效時(shí)晶界和板條間開始形成粗大的白色偏聚物,如圖 2c 所示。在700℃時(shí)效時(shí)已經(jīng)超過Ac1,一部分組織重新奧氏體化,在隨后的空冷過程中重新生成了板條狀的二次馬氏體,如圖2d中箭頭所示。依據(jù)時(shí)效硬度的變化范圍,設(shè)定回火溫度為550℃,以實(shí)現(xiàn)最佳的強(qiáng)韌性匹配。

2.2 淬火溫度對(duì)力學(xué)性能的影響

隨著淬火溫度的提高試驗(yàn)鋼的抗拉強(qiáng)度和屈服強(qiáng)度不斷降低(圖3a),而淬火溫度對(duì)-80℃低溫沖擊功影響較小,沖擊功的波動(dòng)范圍為 63~91 J(圖 3b)。從圖中還可以看出,在820℃淬火時(shí)抗拉和屈服強(qiáng)度最高,最高強(qiáng)度達(dá)到 1084 MPa,同時(shí)仍保持較高的沖擊功,平均沖擊功為79 J,具有最佳的強(qiáng)韌性匹配。

2.3 淬火溫度對(duì)晶粒度和組織形貌的影響

圖 4 給出了淬火溫度對(duì)晶粒形貌、組織及分布頻率的影響。從圖中可以看出,隨著淬火溫度的降低原奧氏體晶粒得到細(xì)化,如圖 4a、b 所示。在 820℃淬火時(shí) 50%以上的晶粒尺寸在 2~6 μm,細(xì)小晶粒所占的比例提高,晶粒的平均尺寸為8.2 μm;在 910℃淬火時(shí)得到相對(duì)粗大的原奧氏體晶粒,只有不到30%的晶粒尺寸在2~6 μm,40%左右的晶粒尺寸在 6~12 μm 之間,如圖 4e 所示,平均晶粒尺寸為 11.8 μm。試驗(yàn)鋼淬火后組織形貌均為板條狀馬氏體,在820℃淬火時(shí),淬火溫度較低使原始奧氏體晶粒細(xì)小,在隨后的冷卻過程中轉(zhuǎn)變?yōu)榧?xì)小的馬氏體板條,在 910℃淬火后基體的組織為粗大的板條馬氏體,如圖4c、d所示。

3 分析和討論

3.1 時(shí)效溫度對(duì)組織性能的影響

910℃淬火后在400~575℃時(shí)效,組織形貌無明顯變化(圖2)。600℃時(shí)效后在馬氏體板條邊界和晶界處出現(xiàn)了大量的白色偏聚物,如圖5a所示。由于基體中的合金元素含量高在時(shí)效過程中Ni、Cr、Mo、 Mn等合金元素發(fā)生長(zhǎng)程或短程擴(kuò)散[7],在原始奧氏體界面和馬氏體板條間開始富集形成白亮色的元素富集區(qū),最大長(zhǎng)度可以達(dá)到 1 μm,如圖 5a 箭頭所示。能譜分析表明,這些粗大的富集區(qū)中C原子分?jǐn)?shù)高達(dá)29.3%,主要為粗大的合金滲碳體(Fe,Cr,Mo)3C 和碳化物組成,如圖5b所示。透射電鏡對(duì)600℃時(shí)效試驗(yàn)鋼組織形貌的觀察結(jié)果表明,組織形貌為高密度位錯(cuò)的回火板條馬氏體,具有相同位向的馬氏體板條界面消失,相鄰馬氏體板條合并變寬,板條尺寸可以達(dá)到 2 μm 以上,如圖 5c 所示。由于基體中 Ni 的含量高達(dá) 9.2%,高溫時(shí)效中奧氏體元素 Ni 發(fā)生擴(kuò)散[8]而形成穩(wěn)定的奧氏體相,如圖 5c, d 所示。在 600℃高溫時(shí)效后硬度明顯下降,因?yàn)轳R氏體板條發(fā)生合并并粗化,在基體中出現(xiàn)的奧氏體軟化相導(dǎo)致基體發(fā)生明顯軟化;此外,鋼中的 Cr、Mo 等合金元素在板條界和晶界偏聚并粗化形成粗大的合金滲碳體(Fe,Cr,Mo)3C和碳化物,使硬度大幅下降。在 700℃時(shí)效重新生成了二次馬氏體組織,二次馬氏體組織具有較高的硬度,使硬度重新提高。

3.2 組織細(xì)化對(duì)性能的影響

在試驗(yàn)鋼中添加了微量的合金元素 Nb、Ti 可形成(Nb,Ti)C 粒子,在重新奧氏體化過程中鋼中 (Nb,Ti)C對(duì)晶粒的長(zhǎng)大具有釘扎作用,使晶粒細(xì)化。

使用Thermo-Calc計(jì)算了試驗(yàn)鋼的性質(zhì)圖。結(jié)果表明,試驗(yàn)鋼在 820℃、910℃淬火時(shí)已充分奧氏體化,只有(Nb,Ti)C未溶解,到1150℃左右(Nb,Ti)C 全部溶解,如圖6所示。在820℃淬火時(shí)(Nb,Ti)C仍然保持較小的尺寸為 7.2 nm,如圖 7a、b 所示。圖 8 給出了 Thermo-Calc 計(jì)算的不同淬火溫度-時(shí)間對(duì) (Nb,Ti)C粒子半徑的影響。可以看出,在820℃淬火保溫1 h(Nb,Ti)C粒子的直徑為9.8 nm,與實(shí)際測(cè)量的相吻合;在 910℃淬火保溫 1 h(Nb,Ti)C 粒子的直徑為21.5 nm;隨著淬火溫度的提高(Nb,Ti)C粒子的 直徑明顯增大,對(duì)晶粒的釘扎作用減弱[9]。試驗(yàn)鋼在g相區(qū)均勻加熱時(shí)奧氏體晶粒正常長(zhǎng)大,選取Z值為 1.7。用上面計(jì)算 Dc的公式對(duì)第二相(Nb,Ti)C 控制晶粒長(zhǎng)大的設(shè)計(jì)計(jì)算結(jié)果表明,820℃的 Dc 為 4.82 μm,910℃的 Dc為 10.44 μm,晶粒尺寸計(jì)算值與實(shí)驗(yàn)值吻合。

圖9給出了在不同溫度淬火的EBSD晶界分布圖,圖中黑色線條表示大角度晶界(取向差>15°),紅色線條表示小角度晶界(取向差2~15°)。從圖9可以看出,隨著淬火溫度的降低大角度晶界比例顯著增多。EBSD測(cè)定結(jié)果表明,在820℃淬火和910℃ 淬火后有效晶粒尺寸分別為2.35 μm和3.56 μm,在 820℃淬火后有效晶粒尺寸明顯減小。圖10給出了使用EBSD中的數(shù)據(jù)繪制的晶界密度和晶界微觀取向差的關(guān)系圖[10],從圖中可以看出,大角度晶界主要分布在45°<θ < 65°范圍內(nèi)[11],并且820℃淬火大角度晶界密度(45°<θ < 65°)顯著高于910℃淬火。同時(shí),在820℃淬火時(shí)小角度晶界密度也高于910℃淬火,分別為3.0、2.44 μm-1 。

相關(guān)知識(shí)推薦:論文投稿確認(rèn)郵件發(fā)給所有作者嗎

與在910℃淬火相比,在820℃淬火時(shí)同時(shí)得到超高強(qiáng)度和高韌性。其原因是,隨著淬火溫度的降低原奧氏體晶粒細(xì)化,強(qiáng)度提高。由圖10還可以看出,在 820℃淬火時(shí)小角度晶界密度顯著提高。根據(jù)小角度界面的錯(cuò)位模型,位錯(cuò)密度與小角度界面成正比,位錯(cuò)密度提高則強(qiáng)度提高;因此,晶粒細(xì)化和小角度晶界密度的提高共同導(dǎo)致強(qiáng)度提高。對(duì)于高韌性,NiCrMo系低碳馬氏體鋼中板條束邊界和板條塊邊界均為大角度晶界[12],在820℃淬火奧氏體晶粒細(xì)化的同時(shí)馬氏體板條束和板條塊尺寸隨之細(xì)化,大角度晶界密度顯著(取向差>50°)提高。大角度晶界(取向差>50°)能阻止裂紋的擴(kuò)展,而且大角度晶界越多裂紋轉(zhuǎn)折越多,則裂紋在擴(kuò)展過程中消耗的能量增多,使低溫韌性提高。

3.3 淬火溫度對(duì)低溫?cái)嗫谛蚊埠土鸭y擴(kuò)展的影響

圖 11a、c 給出了宏觀斷口形貌。可以看出,試驗(yàn)鋼的纖維率都為100%,在820℃淬火后出現(xiàn)更大的剪切唇區(qū)。剪切唇區(qū)所占的面積比例越大,表明材料的韌性越好。圖11b給出了試驗(yàn)鋼在 820℃淬火后沖擊斷口微觀形貌,可見斷口形貌主要由小的韌窩組成。在剪切力的作用下韌窩發(fā)生了較大的塑性變形拉長(zhǎng),在韌窩壁上可觀察到許多滑移線,塑性變形吸收了更多的裂紋擴(kuò)展能量,韌性提高[13]。在 910℃淬火時(shí)斷口形貌以較大的韌窩為主,如圖 8d 所示。在820℃淬火細(xì)化的組織抑制了韌窩在斷裂中的擴(kuò)展,在910℃淬火的抑制作用較小。從圖11e 可以觀察到,在韌窩的底部分布一些第二相粒子,尺寸在 1 μm 以下,屬于中等第二相粒子(d < 1 μm)。 EDS 結(jié)果表明主要為(Nb,Ti)(N,C),如圖 11f 所示。在同等變形條件下空洞易在大的第二相粒子處形成,小的粒子需要更大的塑性變形才能形成空洞,而且空洞形核后也不易長(zhǎng)大,增大了小粒子被穿透的可能性,控制第二相粒子尺寸對(duì)斷裂有顯著的影響,細(xì)小的第二相顆粒能提高試驗(yàn)鋼的低溫韌性,但是不影響其強(qiáng)化效果。

圖12分別給出了820℃淬火550℃回火時(shí)沖擊斷口橫截面的板條馬氏體組織和裂紋擴(kuò)展的 SEM 和EBSD分析圖像。從圖中可以看出,在裂紋的擴(kuò)張過程中擴(kuò)展方向發(fā)生多次轉(zhuǎn)變,當(dāng)遇到細(xì)化的板條束時(shí)擴(kuò)展方向發(fā)生了大角度轉(zhuǎn)折,還可觀察到板條束發(fā)生了明顯的彎曲變形,如圖 12a 中箭頭所示,在 820℃淬火時(shí)裂紋擴(kuò)展路徑的最大單位長(zhǎng)度為15 μm。從圖12b可以看出,裂紋在擴(kuò)展過程中可橫穿整個(gè)板條塊,板條塊中的板條界對(duì)裂紋擴(kuò)展沒有阻礙作用。AB線點(diǎn)與點(diǎn)之間的大角度晶界較少,裂紋擴(kuò)展成折線,而 CD 線點(diǎn)與點(diǎn)之間大角度晶界明顯增多,裂紋擴(kuò)展方向多次發(fā)生轉(zhuǎn)變,如圖12b所示,導(dǎo)致裂紋擴(kuò)展路徑的單位長(zhǎng)度將減少,消耗的能量增多。可以看出,板條塊邊界能阻礙裂紋擴(kuò)展,板條塊尺寸是影響低溫韌性的“有效晶粒尺寸”[14]。在 820℃淬火后板條束、板條塊同時(shí)細(xì)化,顯著地阻礙裂紋的擴(kuò)展,使低溫韌性提高。

4 結(jié)論

(1) 低碳NiCrMo鋼在525℃時(shí)效時(shí)出現(xiàn)二次硬化現(xiàn)象,最高峰值硬度為 369 HV;在 600℃時(shí)效基體發(fā)生軟化并出現(xiàn)粗大合金滲碳體(Fe,Cr,Mo)3C,硬度最低為 322 HV;在 700℃時(shí)效后在空冷過程中部分組織轉(zhuǎn)變成硬化相二次馬氏體,峰值硬度為 361 HV。

(2) 隨著淬火溫度的降低(Nb,Ti)C 粒子平均半徑顯著減小,對(duì)晶粒的釘扎作用增強(qiáng),晶粒尺寸和有效晶粒尺寸減小,大小角度晶界比例同時(shí)增大,強(qiáng)韌性提高,最高強(qiáng)度達(dá)到 1084 MPa,-80℃平均 AKv最高為79 J。

(3) 低碳NiCrMo鋼在820℃ 淬火后細(xì)化的組織抑制韌窩在斷裂中的擴(kuò)展,在較小韌窩的底部分布著一些中等粒徑的第二相粒子(Nb,Ti)(N,C),不易誘發(fā)韌窩的擴(kuò)展斷裂。細(xì)化的板條束和板條塊使裂紋擴(kuò)展方向發(fā)生大角度轉(zhuǎn)折,裂紋擴(kuò)展的最大單位長(zhǎng)度為15 μm,提高了低溫韌性。——論文作者:李振團(tuán) 柴 鋒 楊才福 羅小兵 楊 麗 蘇 航

參 考 文 獻(xiàn)

[1] Lei X W, Huang J H, Chen S H, et al. Current status and trend of ultra- high strength hull structural steels [J]. Mater. Sci. Technol.,2015, 23(4): 7 (雷玄威, 黃繼華, 陳樹海等. 超高強(qiáng)度船體結(jié)構(gòu)鋼的開發(fā)現(xiàn)狀與趨勢(shì) [J]. 材料科學(xué)與工藝, 2015, 23(4): 7)

[2] Gao Z Y, Pan T, Wang Z, et al. Composition optimization design of boron-microalloying ultra-heavy plate steel with high hardenability [J]. Chin. J. Eng., 2015, 37: 447 (高志玉, 潘 濤, 王 卓等. 高淬透性硼微合金化特厚板鋼成分優(yōu)化設(shè)計(jì) [J]. 工程科學(xué)學(xué)報(bào), 2015, 37: 447)

[3] Wang C J, Liang J X, Liu Z B, et al. Effect of metastable austenite on mechanical property and Mechanism in cryogenic steel applied in oceaneering [J]. Acta Metall. Sin., 2016, 52: 385 (王長(zhǎng)軍, 梁劍雄, 劉振寶等. 亞穩(wěn)奧氏體對(duì)低溫海工用鋼力學(xué)性能的影響與機(jī)理 [J]. 金屬學(xué)報(bào), 2016, 52: 385)

[4] Iorio L E, Garrison W M Jr. The effects of titanium additions on AF1410 ultra- high- strength steel [J]. Metall. Mater. Trans., 2006, 37A: 1165

[5] Manigandan K, Srivatsan T S, Tammana D, et al. Influence of microstructure on strain-controlled fatigue and fracture behavior of ultra high strength alloy steel AerMet 100 [J]. Mater. Sci. Eng., 2014, 601A: 29

[6] Mujahid M, Lis A K, Garcia C I, et al. HSLA-100 steels: Mcrostructure and properties [J]. Key Eng. Mater., 1993, 84-85: 209

[7] Hou J P, Pan T, Zhu Y G, et al. Effect of inter-critical quenching process on mechanical property and microstructure of 9Ni cryogenic steel [J]. Trans. Mater. Heat Treat., 2014, 35(10): 88 (侯家平, 潘 濤, 朱瑩光等. 臨界淬火工藝對(duì)9Ni低溫鋼力學(xué)性能及精細(xì)組織的影響 [J]. 材料熱處理學(xué)報(bào), 2014, 35(10): 88)

[8] Song P C, Liu W B, Liu L, et al. Austenite growth behavior of Fe13Cr- 5Ni martensitic stainless steel under continuous heating [J]. Chin. J. Eng., 2017, 39: 68 (宋鵬程, 柳文波, 劉 璐等. Fe-13Cr-5Ni馬氏體不銹鋼在連續(xù)加熱過程中兩相區(qū)的奧氏體生長(zhǎng)行為 [J]. 工程科學(xué)學(xué)報(bào), 2017, 39: 68)

[9] Yong Q L. Secondary Phase in Steels [M]. Beijing: Metallurgical Industry Press, 2006 (雍岐龍. 鋼鐵材料中的第二相 [M]. 北京: 冶金工業(yè)出版社, 2006)

[10] Dere E G, Sharma H, Petrov R H, et al. Effect of niobium and grain boundary density on the fire resistance of Fe-C-Mn steel [J]. Scr. Mater., 2013, 68: 651 [11] Morito S, Tanaka H, Konishi R, et al. The morphology and crystallography of lath martensite in Fe-C alloys [J]. Acta Mater., 2003, 51: 1789

[12] Wang C F, Wang M Q, Shi J, et al. Effect of microstructural refinement on the toughness of low carbon martensitic steel [J]. Scr. Mater., 2008, 58: 492

[13] Tong M W, Venkatsurya P K C, Zhou W H, et al. Structure-mechanical property relationship in a high strength microalloyed steel with low yield ratio: The effect of tempering temperature [J]. Mater. Sci. Eng., 2014, 609A: 209

[14] Shen J C, Luo Z J, Yang C F, et al.“Effective grain size”affecting low temperature toughness in lath structure of HSLA steel [J]. J. Iron Steel Res., 2014, 26(7): 70 (沈俊昶, 羅志俊, 楊才福等. 低合金鋼板條組織中影響低溫韌性的“有效晶粒尺寸”[J]. 鋼鐵研究學(xué)報(bào), 2014, 26(7): 70)