發(fā)布時(shí)間:2022-03-18所屬分類:工程師職稱論文瀏覽:1次

摘 要: [摘 要] 冷噴涂作為一種低溫固態(tài)成型技術(shù),具有基材熱影響

[摘 要] 冷噴涂作為一種低溫固態(tài)成型技術(shù),具有基材熱影響小、粉末材料不易氧化、沉積效率高等特點(diǎn),可用于金屬防護(hù)涂層制備、零部件修復(fù)和增材制造。首先從冷噴涂系統(tǒng)、噴涂材料、噴涂工藝 3 個(gè)方面介紹了冷噴涂技術(shù)的特點(diǎn); 其次總結(jié)了近年來冷噴涂技術(shù)在粉末材料設(shè)計(jì)、涂層結(jié)合機(jī)理、組織結(jié)構(gòu)與性能調(diào)控方面的研究進(jìn)展; 然后,詳述了冷噴涂技術(shù)在國外海軍艦船領(lǐng)域的應(yīng)用情況; 最后,簡述了冷噴涂技術(shù)在我國海軍艦船領(lǐng)域的研究及應(yīng)用情況,并對其未來發(fā)展方向進(jìn)行了展望,以期提高我國海軍艦船裝備腐蝕防護(hù)及維修保障能力。

[關(guān)鍵詞] 冷噴涂; 金屬涂層; 零件修復(fù); 腐蝕; 艦船

0 前 言

冷噴涂( Cold spray,CS) 又稱冷氣動(dòng)力噴涂( Cold Gas Dynamic Spray,CGDS) ,是一門新興的表面工程技術(shù)。作為一種固態(tài)成形技術(shù),冷噴涂通過一定溫度與壓力的氣體( 氮?dú)狻嚎s空氣、氦氣等) 將固態(tài)顆粒加熱加速后,高速碰撞固態(tài)基體產(chǎn)生適當(dāng)?shù)淖冃味喂探Y(jié)合在基體表面沉積形成涂層[1-4]。與熱噴涂相比,冷噴涂不需要高溫的等離子射流、火焰流或電弧等熱源來加熱熔化噴涂材料,其采用加熱的高壓氣流將噴涂材料顆粒加速至臨界沉積速度以上,噴涂顆粒以固態(tài)形式碰撞沉積到基體表面,通過顆粒之間和顆粒 -基體界面局部塑性變形引起的局部冶金結(jié)合和機(jī)械聯(lián)鎖實(shí)現(xiàn)沉積,影響其沉積性能的主要因素是固態(tài)顆粒與基體的碰撞作用行為[1]。因此,冷噴涂具有加工溫度低、對基體熱影響小、噴涂材料不易氧化的特點(diǎn)。20 世紀(jì) 80 年代中期,前蘇聯(lián)科學(xué)院西伯利亞分院理論與應(yīng)用力學(xué)研究所的 Alkimov 等人在進(jìn)行超音速風(fēng)洞試驗(yàn)時(shí)發(fā)現(xiàn)示蹤顆粒速度在超過一定的臨界值后發(fā)生了沉積現(xiàn)象,基于此提出了冷噴涂的概念,并在 1994 年申請了冷噴涂專利[2,3]。2000 年在加拿大蒙特利爾召開的國際熱噴涂會(huì)議組織了首場冷噴涂報(bào)告會(huì),在國際上引起了廣泛關(guān)注[5]。經(jīng)過 20 余年的發(fā)展,國內(nèi)外學(xué)者在冷噴涂裝備研發(fā)、噴涂過程數(shù)值模擬、噴涂材料設(shè)計(jì)、制備工藝優(yōu)化等方面開展了大量的研究,這些研究推動(dòng)了冷噴涂技術(shù)在航空航天、能源電力、武器裝備、醫(yī)療器械、增材制造等領(lǐng)域的工業(yè)化應(yīng)用[6],但是關(guān)于冷噴涂技術(shù)在船舶海洋裝備領(lǐng)域的應(yīng)用報(bào)道較少。本文在廣泛查閱國內(nèi)外相關(guān)文獻(xiàn)的基礎(chǔ)上,從冷噴涂技術(shù)特點(diǎn)、研究進(jìn)展、艦船領(lǐng)域應(yīng)用 3 個(gè)方面對冷噴涂在艦船裝備領(lǐng)域的發(fā)展進(jìn)行了展望。

1 冷噴涂技術(shù)特點(diǎn)

與熱噴涂相比,冷噴涂技術(shù)在噴涂系統(tǒng)、噴涂材料、噴涂工藝方面具有顯著的特點(diǎn)[6,7]:

( 1) 熱輸入低。冷噴涂設(shè)備雖然采用具有一定溫度的( 400~1 000 ℃ ) 高壓( 0.35 ~ 7.00 MPa) 氣體作為動(dòng)力[8],但是從噴嘴流出的膨脹氣流溫度較低( 100 ~ 500 ℃ ) ,因此涂層沉積過程對基體組織結(jié)構(gòu)的影響很小,特別適宜于在輕合金和金屬薄壁件等對溫度比較敏感的表面制備涂層。

( 2) 噴涂材料不易氧化。噴涂粉末在 N2、He 氣等非氧化性氣流中加熱加速,且加熱溫度較低,沉積的涂層基本不會(huì)發(fā)生氧化,有利于高性能金屬涂層的制備。

( 3) 涂層致密。冷噴涂是通過高速粒子固態(tài)碰撞沉積形成涂層,優(yōu)化參數(shù)下沉積的涂層孔隙率極低,接近塊體材料; 涂層中殘余應(yīng)力較小且主要是殘余壓應(yīng)力,因此沉積層厚度不受限制。

( 4) 噴涂效率極高。一般金屬粉末沉積效率可達(dá) 90%以上,沉積速率可達(dá) 25 kg /h,適宜于大型金屬構(gòu)件的局部修復(fù)和增材制造。澳大利亞 Titomic 公司通過商用冷噴涂系統(tǒng)成功打印出了 4.5 m 的鈦合金構(gòu)件。

( 5) 涂層加工性能優(yōu)越。細(xì)小的噴涂粉末經(jīng)充分塑性變形沉積形成致密的涂層,因此涂層表面粗糙度較低,且具有極佳的加工性能。

1.1 冷噴涂系統(tǒng)

根據(jù)工藝不同,目前冷噴涂系統(tǒng)可分為高壓冷噴涂( High Pressure Cold Spray,HPCS; ﹥ 1 MPa) 、低壓冷噴涂( Low Pressure Cold Spray,LPCS; ≤1 MPa) 、真空冷噴涂( Vacuum Cold Spray,VCS) 3 類。高壓冷噴涂系統(tǒng)原理如圖 1a 所示[6],高壓氣體經(jīng)加熱器加熱后通過拉瓦爾噴嘴( Laval nozzle) 加速產(chǎn)生超音速氣流,將微米級的噴涂粉末通過高壓送粉裝置送入超音速氣流中加速加熱后,以固態(tài)形式碰撞沉積到基體表面形成涂層。圖 1b 所示是德國 Impact Innovations 公司的高壓冷噴涂系統(tǒng),主要由控制系統(tǒng)、噴槍、加熱器、送粉器、氣源及噴涂機(jī)械手等組成,其核心構(gòu)件是噴槍。低壓冷噴涂系統(tǒng)是為了滿足現(xiàn)場的涂層制備或構(gòu)件修復(fù)而開發(fā),結(jié)構(gòu)與高壓冷噴涂基本相同,為了降低送粉難度,通常在 Laval 噴管的擴(kuò)展段壓力較低的部位送入粉末。真空冷噴涂是指在低于大氣壓的環(huán)境中進(jìn)行噴涂,主要采用亞微米尺度的陶瓷微粒在低壓外部環(huán)境下實(shí)現(xiàn)陶瓷涂層的沉積,低壓環(huán)境可降低外部氣體分子對亞微米尺度粉末的減速效應(yīng)。與傳統(tǒng)的熱噴涂相比,冷噴涂過程熱輸入明顯降低,即便是在大氣氣氛下粉末顆粒也不會(huì)發(fā)生氧化,因此特別適合易氧化金屬材料的涂層制備; 材料沉積過程中熱應(yīng)力較小,對工件熱影響較小,避免了工件的變形及基體金屬的相變。

西安交通大學(xué)于 2001 年初自主研發(fā)了國內(nèi)首套 CS -2000 型冷噴涂試驗(yàn)系統(tǒng),德國冷氣技術(shù)( Cold Gas Technology,CGT) 氣體公司 2001 年在國際熱噴涂大會(huì)期間首次展出了 Kinetiks Ⓒ 3000 型商用冷噴涂系統(tǒng),隨后,美國、日本、韓國、德國等國家的研究機(jī)構(gòu)和公司也推出了不同型號的冷噴涂系統(tǒng)[1]。目前應(yīng)用較廣的高壓冷噴涂設(shè)備主要來自德國 Impact Innovations、日本Plasma Giken 以及美國 VRC Metal Systems 等公司; 低壓冷噴涂設(shè)備主要來自加拿大的 Center Line、美國的 Inovati、俄羅斯 OCPS 等公司。值得一提的是,美國 Inovati 公司的 KM 系列低壓冷噴涂系統(tǒng)具有機(jī)架式噴槍和手持式噴槍,采用 He 氣加速,氣體壓力 0.35 ~ 0.90 MPa,溫度 0~1 000 ℃。該系統(tǒng)是美國海軍用于裝備維修的主要設(shè)備[8]( 該系統(tǒng)受美國商務(wù)部監(jiān)管,禁止出口到中國軍工科研單位) 。

1.2 噴涂材料

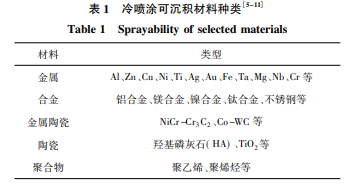

從原理上來說,冷噴涂可沉積的涂層材料幾乎包括所有的金屬、金屬 -陶瓷復(fù)合材料,如 Al、Zn、Cu、Ni、 Ti、Ag、Fe、NiCr 等金屬和合金,Cr3 C2-NiCr、WC -Co 等金屬-陶瓷復(fù)合材料,涂層厚度從幾十微米到幾厘米。隨著冷噴涂裝備的發(fā)展,氣體溫度和壓力范圍越來越廣,可噴涂沉積的材料種類不斷增加。根據(jù)近年來文獻(xiàn)報(bào)道,可噴涂主要材料見表 1 所示[5-11]。不同噴涂材料賦予了涂層不同的性能,因此冷噴涂在制備耐腐蝕、耐高溫、耐磨等保護(hù)涂層、光催化 TiO2、羥基磷灰石等功能涂層以及金屬構(gòu)件修復(fù)、噴涂成型等方面具有良好的應(yīng)用前景。

1.3 噴涂工藝

圖 2 介紹了常用的金屬噴涂技術(shù)操作窗口,冷噴涂具有溫度最低、速度最高的特點(diǎn)。

影響冷噴涂沉積涂層性能的因素有粉末粒度( 一般 10~50 μm) 、臨界速度、載氣參數(shù)( 氣體壓力、溫度、類型) 和噴涂距離等,臨界速度和載氣參數(shù)是其中的關(guān)鍵。

( 1) 臨界速度。臨界速度是指噴涂粒子碰撞基體材料時(shí)能實(shí)現(xiàn)沉積的速度,冷噴涂沉積涂層所需的粒子臨界速度窗口一般在 300 ~ 1 200 m /s 范圍,低于下臨界速度時(shí)粒子將發(fā)生反彈,高于上臨界速度時(shí)會(huì)撞擊造成基材熔化,產(chǎn)生侵切效應(yīng),主要用于武器裝備領(lǐng)域[1]。表 2 列出了部分金屬材料的臨界速度[12,13]。對于同種粉末材料,粉末粒度、氧含量、噴涂距離等都會(huì)影響其臨界速度。目前的研究結(jié)果表明,粉末的氧含量越高,粉末臨界速度越高。以 Cu 為例,當(dāng)粉末的含氧量在 0.04%( 質(zhì)量分?jǐn)?shù),下同) 時(shí),沉積臨界速度約 300 m /s; 當(dāng)粉末氧含量提高到 0.38%時(shí),沉積臨界速度將提高到 610 m /s,同時(shí)沉積涂層的結(jié)合強(qiáng)度由 35 MPa 降低到 18 MPa [14-16]。由于金屬粉末的氧元素主要以氧化膜的形式存在于粉末表面,顆粒高速撞擊基體時(shí),表面的氧化膜阻礙了新鮮金屬表面的接觸,不利于顆粒間的微冶金結(jié)合。粉末的氧含量越高、表面氧化膜越厚,涂層沉積難度越大,獲得的涂層質(zhì)量越差[17]。

( 2) 載氣參數(shù)。載氣參數(shù)包括氣體壓力、氣體溫度和氣體類型。一般來說,隨著氣體壓力增加,顆粒速度逐漸增加; 氣體溫度的上升有利于獲得更高的顆粒溫度和速度,同時(shí)可軟化金屬材料,進(jìn)而提高粒子塑性變形能力,有效提高涂層結(jié)合質(zhì)量; 氣體的選擇要綜合考慮其加速效果、安全性、活性及成本等因素。表 3 綜合分析了常用氣體的冷噴涂適用性[8,12,17]: H2聲速最高,加熱效果最好,但是由于安全性較差,冷噴涂無法使用; He 氣聲速可達(dá) 965 m /s,幾乎超過了絕大部分金屬材料的臨界速度,作為冷噴涂載氣制備的涂層性能極佳,但是高昂的價(jià)格( 價(jià)格數(shù)十倍于 N2 ) 限制了其大規(guī)模工業(yè)應(yīng)用; 高壓壓縮空氣成本極低,但加速效果一般,且較高的氧含量導(dǎo)致噴管、涂層氧化嚴(yán)重; N2加速效果較好,且價(jià)格較低,是一種良好的冷噴涂工作氣體。

2 冷噴涂技術(shù)研究進(jìn)展

近年來,冷噴涂技術(shù)受到了美、日、韓、法、德、加、澳及我國學(xué)者的廣泛關(guān)注,美國陸軍研究實(shí)驗(yàn)室、美國海軍裝備實(shí)驗(yàn)室、日本國立物質(zhì)研究所、法國貝爾福蒙貝利亞理工大學(xué)、德國聯(lián)邦武裝大學(xué)、西安交通大學(xué)、西北工業(yè)大學(xué)、中科院沈陽金屬所、廣東省科學(xué)院、洛陽船舶材料研究所等知名大學(xué)和研究機(jī)構(gòu)在冷噴涂粉末材料設(shè)計(jì)、涂層結(jié)合機(jī)理、涂層組織結(jié)構(gòu)與性能調(diào)控等方面開展了大量研究。

2.1 冷噴涂粉末材料設(shè)計(jì)

( 1) 粉末形貌粒度。粉末形貌、粒度等參數(shù)對涂層的沉積過程、組織結(jié)構(gòu)和性能有顯著影響。Venkatesh 等[18]、Ma 等[19]通過氣體動(dòng)力學(xué)數(shù)值模擬計(jì)算和粉末顆粒速度測試研究了冷噴涂粉末對沉積性能影響,研究表明在特定的氣流場條件下,給定成分的金屬粉末粒徑越小、形貌越不規(guī)則,顆粒速度越高,粉末的沉積效率越高,涂層越致密。但粉末粒徑越小、形貌越不規(guī)則,粉末流動(dòng)性越差,送粉越困難。因此,適宜的冷噴涂粉末需保證足夠的流動(dòng)性,同時(shí)粒徑盡可能小。

( 2) 粉末成分。通過在噴涂粉末中添加適量的硬質(zhì)相顆粒,利用混合粉末中不同顆粒的沉積特性差異,能顯著提高涂層沉積效率和致密度[20]。Leger 等[21]研究了添加 Al2O3顆粒對鋁涂層性能的影響。通過在鋁粉中添加 15%( 質(zhì)量分?jǐn)?shù)) 的 Al2O3顆粒,涂層的孔隙率從 6.0%降低到 2.5%,同時(shí)硬質(zhì)陶瓷顆粒通過撞擊活化金屬表面,提高了粉末沉積效率,沉積效率的提高機(jī)理尚待進(jìn)一步闡明。Koivuluoto 等[22]研究了添加Al2O3顆粒對銅涂層組織和力學(xué)性能的影響,發(fā)現(xiàn)在涂層沉積過程中,硬質(zhì)陶瓷顆粒產(chǎn)生的錘擊效應(yīng)提高了涂層致密度與強(qiáng)度。

2.2 涂層結(jié)合機(jī)理

冷噴涂通過高速固態(tài)顆粒與基體發(fā)生碰撞產(chǎn)生極高的應(yīng)力和應(yīng)變后,通過“絕熱剪切失穩(wěn)”引起塑性流變或塑性變形實(shí)現(xiàn)涂層的沉積[23]。目前,研究者主要通過計(jì)算機(jī)技術(shù)模擬計(jì)算與試驗(yàn)相結(jié)合的方式研究涂層結(jié)合機(jī)理。對于冷噴涂中的涂層/基體結(jié)合機(jī)理尚無定論,絕熱剪切失穩(wěn)是目前最主流的冷噴涂結(jié)合機(jī)理,通常將這一過程分為 4 個(gè)階段,首先噴涂顆粒與基體接觸發(fā)生碰撞,隨后產(chǎn)生的撞擊破壞了顆粒表面氧化膜,露出新鮮金屬,然后顆粒在剪切力作用下邊緣局部發(fā)生絕熱剪切失穩(wěn),當(dāng)溫度升高產(chǎn)生的軟化作用大于應(yīng)變產(chǎn)生的加工硬化作用時(shí),緊密接觸的局部位置產(chǎn)生熔化,形成冶金結(jié)合[24]。

本文來源于:《材料保護(hù)》是由武漢材料保護(hù)研究所主辦的一本國內(nèi)外公開發(fā)行的雜志。雜志內(nèi)容包括電鍍,化學(xué)鍍,浸鍍,其他鍍覆,化學(xué)轉(zhuǎn)化膜,熱噴涂,涂料涂裝,腐蝕防護(hù),清潔生產(chǎn)等多方面內(nèi)容。

研究表明,在不同材料和沉積工藝條件下,涂層中顆粒之間存在物理結(jié)合、機(jī)械結(jié)合、冶金結(jié)合和化學(xué)結(jié)合等多種結(jié)合方式。Champagne 等[25]、Moridi 等[26]、 Sun 等[27]提出了機(jī)械結(jié)合機(jī)制來解釋顆粒沉積過程中界面結(jié)合機(jī)理: 噴涂顆粒發(fā)生絕熱剪切失穩(wěn)并在高速?zèng)_擊下發(fā)生塑性流變和金屬射流,顆粒之間產(chǎn)生機(jī)械結(jié)合,形成機(jī)械聯(lián)鎖。Hussain 等[28]認(rèn)為顆粒發(fā)生絕熱剪切失穩(wěn)后,在較高的壓力作用下沉積在基體表面,通過劇烈的塑性變形使得新鮮金屬表面互相接觸,在范德華力作用下形成物理結(jié)合。Grujicic 等[29]認(rèn)為顆粒碰撞產(chǎn)生絕熱剪切失穩(wěn),該過程產(chǎn)生的局部高溫能達(dá)到材料的熔點(diǎn),從而在涂層 -基體界面、涂層之間形成冶金結(jié)合。一般認(rèn)為,粉末氧化物含量、顆粒沉積時(shí)的塑性變形程度直接影響冶金結(jié)合程度。Xie 等[30]在鋁基體上冷噴涂沉積了 Ni 涂層,在界面處發(fā)現(xiàn)了 Ni3Al 金屬間化合物,證明了在顆粒塑性變形過程中產(chǎn)生的高溫會(huì)引發(fā)化學(xué)結(jié)合。

2.3 涂層組織結(jié)構(gòu)與性能調(diào)控

冷噴涂組織結(jié)構(gòu)與性能可通過多種方式進(jìn)行調(diào)控,如噴涂粉末設(shè)計(jì)、工藝過程控制、熱處理等。雒曉濤等[17]系統(tǒng)總結(jié)歸納了冷噴涂金屬的組織結(jié)構(gòu)與性能調(diào)控方法。

( 1) 噴涂粉末設(shè)計(jì)。通過粉末成分、粒度、形貌、結(jié)構(gòu)、氧含量等特征參數(shù)能有效調(diào)控顆粒沉積過程、沉積機(jī)制和涂層組織結(jié)構(gòu)與性能。西安交通大學(xué)熱噴涂研究團(tuán)隊(duì)[31,32]通過調(diào)控金屬粉末結(jié)構(gòu),將多孔結(jié)構(gòu)和實(shí)心結(jié)構(gòu)的金屬粉末混合,利用高硬粉末的夯實(shí)效應(yīng)提升了涂層致密度。李文亞等[33]利用冷噴涂制備了多孔 Ti 和 Ti 合金塊材,研究表明粉末成分、粒度及噴涂工藝對制備塊材的孔隙率有直接影響。雒曉濤等[34]在 Al 粉末中加入大粒徑的馬氏體不銹鋼噴丸顆粒作為原料,通過硬質(zhì)噴丸顆粒在冷噴涂過程中的原位微鍛造效應(yīng),獲得了孔隙率低于 0. 3%的類塊材高致密 Al 涂層。

( 2) 噴涂過程控制。顆粒變形程度是影響冷噴涂沉積涂層致密度與內(nèi)部結(jié)合質(zhì)量的決定性因素,固態(tài)顆粒碰撞過程中,伴隨著顆粒動(dòng)能向塑性應(yīng)變與熱能的轉(zhuǎn)換,因此可通過提高顆粒碰撞速度與溫度促進(jìn)顆粒塑性變形程度,降低涂層孔隙率,提高涂層結(jié)合質(zhì)量[35,36]。在噴涂粉末、噴管結(jié)構(gòu)確定的條件下,可通過調(diào)節(jié)氣體類型、氣體壓力、氣體溫度來提高顆粒速度。與 N2和空氣相比,He 氣具有更高的聲速,因此采用 He 氣可顯著提高顆粒速度和沉積涂層質(zhì)量。Wong 等[37]系統(tǒng)研究了冷噴涂推進(jìn)氣體對鈦涂層性能的影響,發(fā)現(xiàn)在同樣的推進(jìn)氣體壓力下,以 He 氣作為推進(jìn)氣體沉積的涂層更致密。通過提高氣體加熱溫度和對粉末進(jìn)行預(yù)熱同樣能提高顆粒溫度[38,39]。

( 3) 涂層后處理。目前冷噴涂后處理方法有熱處理、攪拌摩擦、熱軋、等靜壓等多種。日本等離子技研公司[39]通過優(yōu)化熱處理?xiàng)l件大幅提高了冷噴涂高致密 Cu、Al 涂層的伸長率,達(dá)到了與金屬塊材相當(dāng)?shù)乃剑@是由于熱處理能促進(jìn)顆粒之間的原子擴(kuò)散,但是隨著熱處理溫度的進(jìn)一步提高,涂層強(qiáng)度呈現(xiàn)下降趨勢。西安交通大學(xué)熱噴涂研究團(tuán)隊(duì)[40]采用 1 150 ℃ 高溫對冷噴涂 Inconel 718 高溫合金涂層進(jìn)行了熱處理,拉伸試驗(yàn)發(fā)現(xiàn)涂層經(jīng)熱處理后強(qiáng)度和延伸率明顯提高。Li 等[41]對冷噴涂 Ti 和 Ti6Al4V 涂層進(jìn)行真空退火處理發(fā)現(xiàn)退火過程中粒子之間的接觸界面通過原子擴(kuò)散和晶界遷移發(fā)生了冶金結(jié)合。Blose 等[42]采用熱等靜壓 ( Hot isostatic pressing,HIP) 方式對冷噴涂 Ti6Al4V 涂層進(jìn)行了處理,大幅提高了涂層性能。

3 冷噴涂技術(shù)在艦船領(lǐng)域的應(yīng)用

進(jìn)入 21 世紀(jì)后,冷噴涂技術(shù)高速發(fā)展,冷噴涂涂層在腐蝕防護(hù)、磨損、零部件修復(fù)、增材制造等方面的優(yōu)勢逐漸展現(xiàn)。早在 2000 年,美國制造與后勤技術(shù)研究所( iMAST) 等[43]針對海軍兩棲攻擊艇用鋁合金輪子、鋼制裝甲面臨的磨損、腐蝕問題,開展了冷噴涂沉積防腐、耐磨涂層應(yīng)用研究。2006 年,美國海軍航空系統(tǒng)司令部( NAVAIR) 通過海軍制造技術(shù)( Navy ManTech) 計(jì)劃開展了腐蝕鎂合金零部件的冷噴涂修復(fù)技術(shù)研究; 2008 年,美國國防部發(fā)布了冷噴涂制造工藝標(biāo)準(zhǔn): MIL -STD-3021; 2009 年,美國海軍航空系統(tǒng)司令部在切里波因特海軍航空維修站( NADEP -CP) 建立了冷噴涂示范設(shè)施[7]。在海軍艦船領(lǐng)域,冷噴涂技術(shù)的應(yīng)用主要體現(xiàn)在腐蝕防護(hù)和修復(fù)再制造再方面。

冷噴涂沉積過程的低氧化特性使其特別適宜金屬防腐涂層的制備。美國陸軍研究實(shí)驗(yàn)室( ARL) 開展了多種冷噴涂防腐蝕涂層應(yīng)用研究,表 4 列出了其部分研究[7]。根據(jù)防腐機(jī)理不同,可將金屬涂層分為陽極性涂層( 如 Al、Zn 及其合金等) 和陰極性涂層( Cu、Ni、 Ti 等) 。

iMAST [43]利用冷噴涂技術(shù)在海軍兩棲攻擊艇用裝甲鋼表面沉積了一層 Al 涂層,腐蝕試驗(yàn)表明,與涂覆環(huán)氧涂層相比,Al 涂層具有更好的耐蝕性能。美國陸軍、海軍在役艦載直升機(jī)、固定翼直升機(jī)用鎂合金變速箱殼體在海洋環(huán)境下極易發(fā)生腐蝕,傳統(tǒng)的電鍍鉻技術(shù)對鎂合金保護(hù)效果不佳,且環(huán)保性極差。為了解決該問題,ARL 研究人員采用冷噴涂沉積 Cu -Al 涂層對鎂合金殼體進(jìn)行腐蝕防護(hù)及損傷修復(fù),并對涂層耐腐蝕、沖擊、疲勞、實(shí)際服役性能進(jìn)行了綜合測試,發(fā)現(xiàn)與鎂合金基體相比,冷噴涂沉積 Cu -Al 涂層具有良好的防護(hù)效果[44]。2012 年,NAVAIR、RUAG 公司與澳大利亞國防科學(xué)技術(shù)組織采用冷噴涂鋁合金粉末成功修復(fù)了澳大利亞海軍 SH-60 直升機(jī)齒輪箱鎂合金殼體,圖 3 所示為部分鎂合金變速箱殼體等部件冷噴涂修復(fù)前后對比。

由于傳統(tǒng)的高壓冷噴涂系統(tǒng)現(xiàn)場操作性能較差,不適合艦載維修,美國海軍通過小企業(yè)創(chuàng)新研究計(jì)劃 ( SBIR) 和國防部快速創(chuàng)新基金( RIF) 等項(xiàng)目,與 VRC Metal Systems 公司合作,開展了便攜式冷噴涂系統(tǒng)及冷噴涂修復(fù)技術(shù)研究,以提升美國海軍在艦修復(fù)能力[45]。圖 4 所示為 VRC 開發(fā)的便攜式冷噴涂系統(tǒng)原型及樣機(jī)。利用該設(shè)備,VRC 公司與美國海軍聯(lián)合開發(fā)了 3 項(xiàng)冷噴涂修復(fù)應(yīng)用場景。第一,壓載水艙鋼制罐體修復(fù)。針對壓載水艙鋼制罐體嚴(yán)重的腐蝕問題,采用 6061 鋁合金粉作為噴涂材料,通過冷噴涂技術(shù)在腐蝕區(qū)域沉積一層 6061 鋁合金涂層,與采用焊接修復(fù)相比,不僅節(jié)省了大量時(shí)間,且涂層的犧牲陽極效應(yīng)為鋼基體提供了更好的防護(hù)效果。第二,上層建筑焊接結(jié)構(gòu)腐蝕防護(hù)。在艦船上層結(jié)構(gòu)與船體焊接區(qū)域,由于現(xiàn)有的犧牲陽極塊保護(hù)效果有限,異種金屬焊接在焊縫處產(chǎn)生的電偶失配加速了焊縫區(qū)域的腐蝕,嚴(yán)重時(shí)會(huì)影響船體強(qiáng)度。通過冷噴涂技術(shù)在焊縫區(qū)域沉積一層 6061 鋁合金涂層,能有效提高焊縫區(qū)域耐腐蝕性能。第三,銅鎳合金閥門修復(fù)。船體內(nèi)部的銅鎳合金閥門在海水長期沖刷、腐蝕綜合作用下,閥體及密封區(qū)域腐蝕嚴(yán)重。傳統(tǒng)電鍍修復(fù)技術(shù)存在結(jié)合力差、易脫落問題。采用冷噴涂 NiCr/CrxCy能快速修復(fù)閥門內(nèi)部的腐蝕坑,修復(fù)層具有較好的結(jié)合力和硬度,大大提高了閥門服役壽命,修復(fù)后閥門見圖 5 所示。

美國 Inovati 公司面向?qū)嶒?yàn)室研究、自動(dòng)化生產(chǎn)、現(xiàn)場手動(dòng)操作等不同場景需求,開發(fā)了不同配置的 KM 系列冷噴涂系統(tǒng),如圖 6 所示,該系統(tǒng)采用低壓 He 氣加速,操作壓力低于 1 MPa,可噴涂多種金屬及金屬陶瓷。該系統(tǒng)是美國海軍維修專用設(shè)備[8]。圖 7 所示是現(xiàn)場修復(fù)直升機(jī)起落架表面腐蝕損傷,目前美國海軍多艘航母均配備有新型便攜式冷噴涂集成系統(tǒng),以保障航母上艦載飛機(jī)的艦上維修需求[47]。

隨著便攜式冷噴涂系統(tǒng)的開發(fā),冷噴涂技術(shù)已廣泛用于海軍艦船閥門、泵體等部件的修復(fù),經(jīng)試驗(yàn)驗(yàn)證,其修復(fù)效果明顯優(yōu)于傳統(tǒng)的焊接、激光熔覆等工藝。普及特灣海軍造船廠在 2015 年采用 VRC 冷噴涂系統(tǒng)沉積 6061 鋁合金粉末成功修復(fù)了鋁合金閥門制動(dòng)器密封面及表面的腐蝕坑,修復(fù)后的制動(dòng)器通過了服役測試考核。2016 年,該船廠采用冷噴涂技術(shù)修復(fù)了“海狼”級攻擊核潛艇的鋁合金液動(dòng)裝置及“尼米茲” 號航母的主循環(huán)水泵殼體,圖 8 所示為修復(fù)前后對比圖。

4 總結(jié)與展望

冷噴涂由于其工藝溫度低、沉積材料廣、快速成形、綠色環(huán)保等特點(diǎn),在金屬防護(hù)涂層制備、零部件修復(fù)方面具有顯著的優(yōu)勢。近 20 年來,國內(nèi)外學(xué)者和研究機(jī)構(gòu)在冷噴涂材料、涂層結(jié)合機(jī)理、組織結(jié)構(gòu)與性能調(diào)控、噴涂系統(tǒng)開發(fā)方面取得了諸多進(jìn)步,推動(dòng)了冷噴涂在腐蝕、磨損防護(hù)、快速修復(fù)及增材制造方面的廣泛應(yīng)用。作為世界第一海軍強(qiáng)國,美國已成功將冷噴涂應(yīng)用于海軍艦載飛機(jī)及艦船設(shè)備的腐蝕防護(hù)及零部件修復(fù),并制定了相關(guān)技術(shù)標(biāo)準(zhǔn)、規(guī)范,大大提高了其海軍裝備保障能力。“十一五”以來,洛陽船舶材料研究所、西北工業(yè)大學(xué)、西安交通大學(xué)等單位在軍委裝備發(fā)展部支持下,開展了多個(gè)冷噴涂研究項(xiàng)目,在冷噴涂腐蝕防護(hù)涂層制備、零部件修復(fù)、低壓冷噴涂設(shè)備開發(fā)等方面取得了一定成果。但受限于國內(nèi)冷噴涂系統(tǒng)發(fā)展較薄弱、應(yīng)用研究積累較少,且海軍在新技術(shù)應(yīng)用推廣方面較為慎重,至今未見有冷噴涂技術(shù)在海軍艦船裝備上的實(shí)際應(yīng)用案例。

冷噴涂技術(shù)在海軍裝備保障方面的技術(shù)優(yōu)勢已得到驗(yàn)證。未來,可通過軍工科研單位、高等院校、設(shè)備企業(yè)、海軍修造船廠聯(lián)合的方式,發(fā)揮各方技術(shù)優(yōu)勢,聯(lián)合開展冷噴涂應(yīng)用技術(shù)研究,并制定相關(guān)船舶標(biāo)準(zhǔn)、軍用標(biāo)準(zhǔn),推動(dòng)冷噴涂技術(shù)在海軍艦船領(lǐng)域的應(yīng)用推廣,提高我國海軍艦船裝備腐蝕防護(hù)性能及修復(fù)保障能力。——論文作者:許康威1 ,雒曉濤2 ,武笑宇1 ,謝述鋒1 ,黃 磊1 ,蘇 搖1 ,田佳佳3

[ 參 考 文 獻(xiàn) ]

[1] 李長久.中國冷噴涂研究進(jìn)展[J]. 中國表面工程,2009, 22( 4) : 5-14. LI C J. The State -of -art of Research and Development on Cold Spraying in China[J]. China Surface Engineering, 2009,22( 4) : 5-14.

[2] ALKHIMOV A P,KOSAREV V F,PAPYRIN A N. A method of cold gas -dynamic deposition[J]. Soviet Physics Doklady,1990,35: 1 047-1 049.

[3] ALKHIMOV A P,PAPYRIN A N,KOSAREV V F,et al. Gas - dynamic spray method for applying a coating: US 5302414[P]. 1994-04-12.

[4] ASSADI H,KREYE H,Gärtner F,et al. Cold spraying -A materials perspective[J]. Acta Materialia,2016,116: 382- 407.

[5] BEMDT C. Thermal spray: Surface engineering via applied research ( Proceedings of the 1st International Thermal Spray Conference) [C]. OH,USA: ASM International Materials Park,2000.

[6] SHUO Y,CAVALIERE P,ALDWELL B,et al. Cold spray additive manufacturing and repair: Fundamentals and applications[J]. Additive Manufacturing,2018,21: 628-650.

[7] CHAMPAGNE V,HELFRITCH D. The unique abilities of cold spray deposition[J]. International Materials Reviews, 2016,61: 7,437-455.

[8] 黃春杰,殷 碩,李文亞,等. 冷噴涂技術(shù)及其系統(tǒng)的研究現(xiàn)狀與展望[J]. 表面技術(shù),2021,50( 7) : 1-23. HUANG C J,YIN S,LI W Y,et al. Cold Spray Technology and Its System: Research Status and Prospect[J]. Surface Technology,2021,50( 7) : 1-23.

[9] LI W Y,YANG K,YIN S,et al. Solid-state additive manufacturing and repairing by cold spraying: A review[J]. Journal of Materials Science & Technology,2018,34( 3) : 440- 457.

[10] LI W Y,HUANG C J,YU M,et al. State -of -the -art of cold spraying composite coatings[J]. Journal of Materials Engineering,2013,61( 8) : 1-10.

[11] LI W Y,ASSADI H,GAERTNER F,et al. A review of advanced composite and nanostructured coatings by solid -state cold spraying process[J]. Critical Reviews in Solid State and Materials Sciences,2019,44( 2) : 109-156.